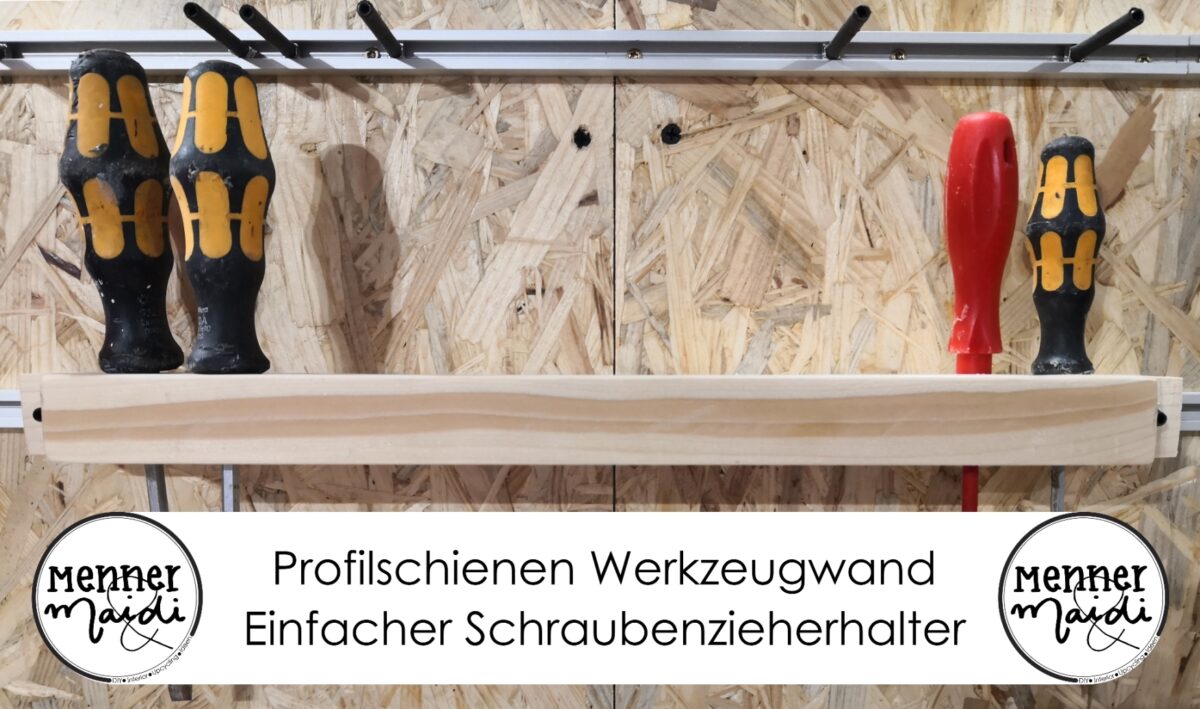

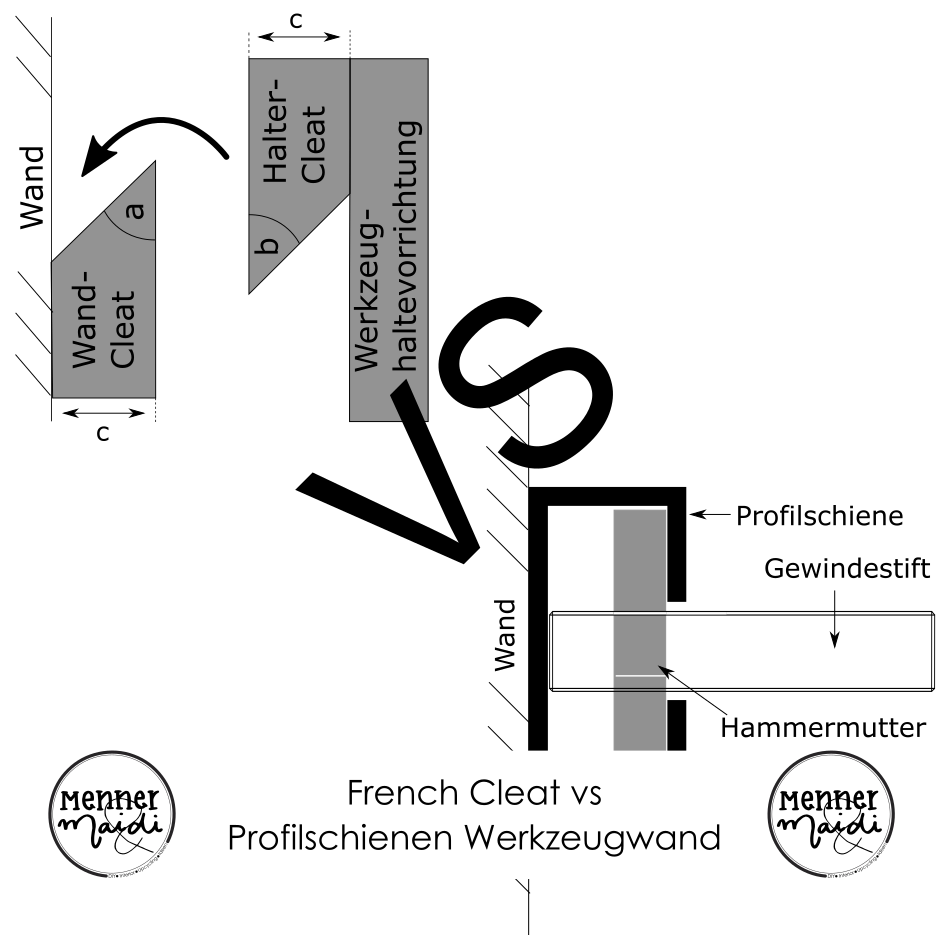

In diesem Beitrag habe ich den Bau der Profilschienenwerkzeugwand beschrieben. Viele Werkzeuge kann man direkt an den Haltern aufhängen. Manche benötigen dagegen zusätzliche Halter. So ist es mit meinen Sonderbohrern. Für diese habe ich einen, zu dem hier beschriebenen Bohrerhalter, sehr ähnlichen Halter gebaut und hier beschrieben. Der Bohrerhalter wurde nötig, weil ich zahlreiche „Sonderbohrer“ besitze, welche keine oder nur unzureichende Verpackungen haben. Es hat mich genervt, diese einzeln in der „Sonderbohrer“-Schublade zu suchen. Daher habe ich hierfür einen einfachen Bohrerhalter gebaut, welchen ihr einfach an eure Profilschienenwerkzeugwand hängen könnt. Den Bohrerhalter könnt ihr natürlich für jegliche Bohrerart entsprechend anpassen.

Inhaltsverzeichnis

- Material für den Bohrerhalter

- Werkzeug für den Bohrerhalter

- Technische Zeichnungen zum Boherhalter

- Durchführung

Projekt: Bohrerhalter

Aufwand: ca. 60 Minuten

Kosten: 0-5€

Schwierigkeit: Einfach

Material für den Bohrerhalter

Als Material wird lediglich ein Holzbrett benötigt. Hier kann man in der Resteschublade oder natürlich beim lokalen Baumarkt/Holzhandel/Schreiner/Zimmerer/… schauen, ob man etwas passendes findet.

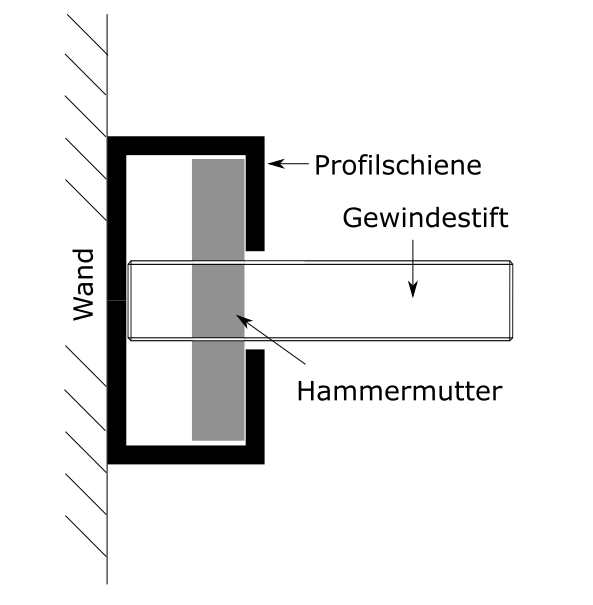

Zusätzlich benötigt man noch zwei Halter der Profilschienenwerkzeugwand ohne Schrumpfschlauch. Hier könnt ihr bestimmt noch welche entbehren bzw. habt noch welche über.

Wer will kann den Bohrerhalter z.B. mit diesem Sprühlack* ansprühen um ihn noch präsenter zu machen.

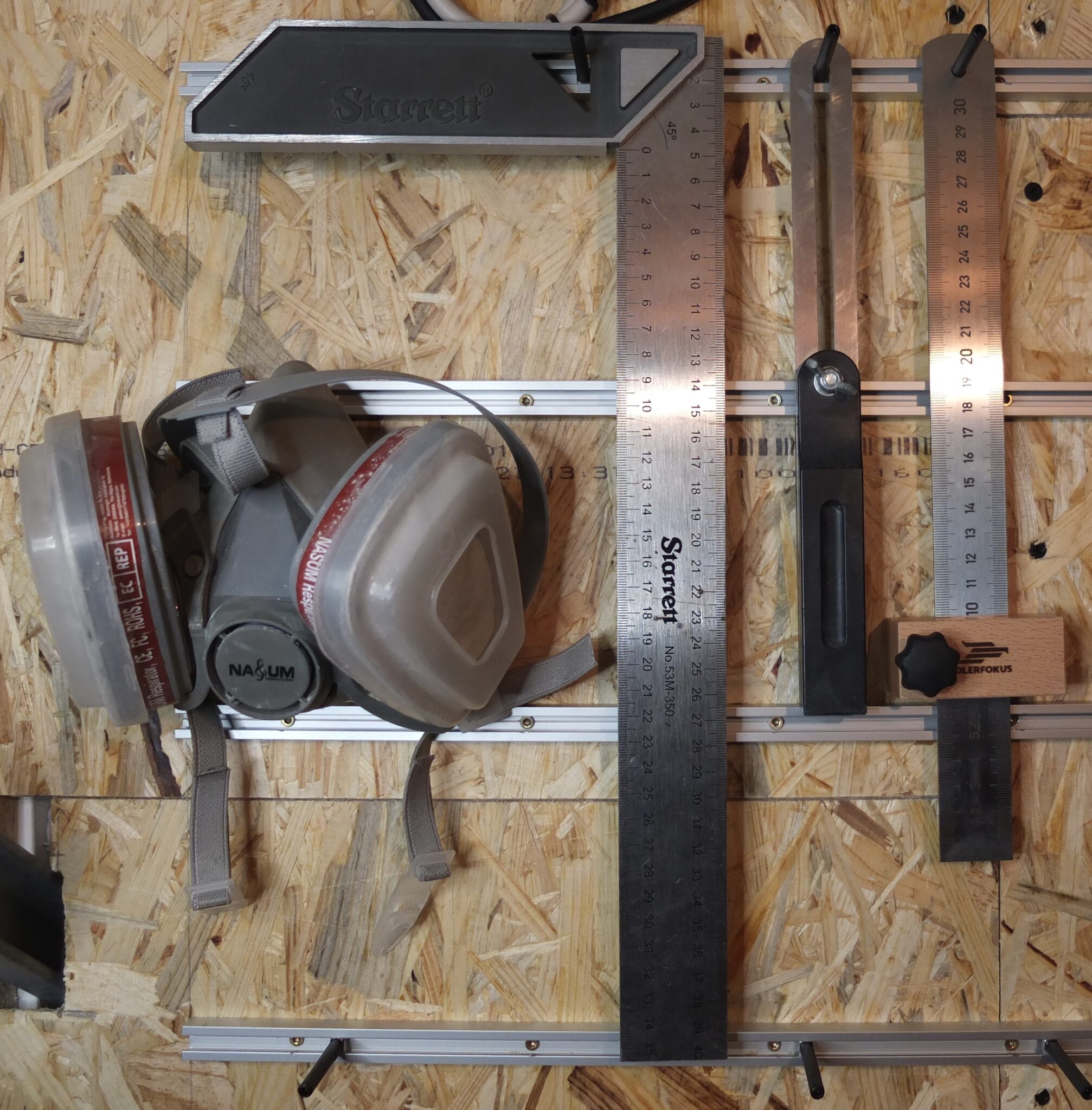

Werkzeug für den Bohrerhalter

- Tischkreissäge Dewalt DWE7492* oder Handkreissäge Bosch Professional*

- GKS 65 GCE inkl. Führungsschiene FSN 1600)* oder Kappsäge Metabo KGS 254 M*

- Metabo Exzenterschleifer SXE450*

- Schleifscheiben unterschiedlicher Körnung*

- Streichmaß*

- Japansäge Augusta Kataba*

- Bohrständer* oder Tischbohrmaschine*

- Holzbohrerset mit Aufstecksenker*

- Metallbohrerset*

- Zirkel*

- Anschlagwinkel*

Technische Zeichnungen zum Boherhalter

fehlen noch… werden nachgeliefert

Durchführung

Holzauswahl

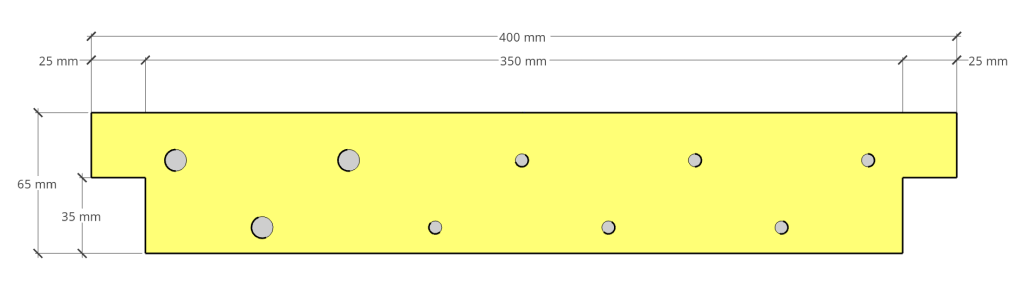

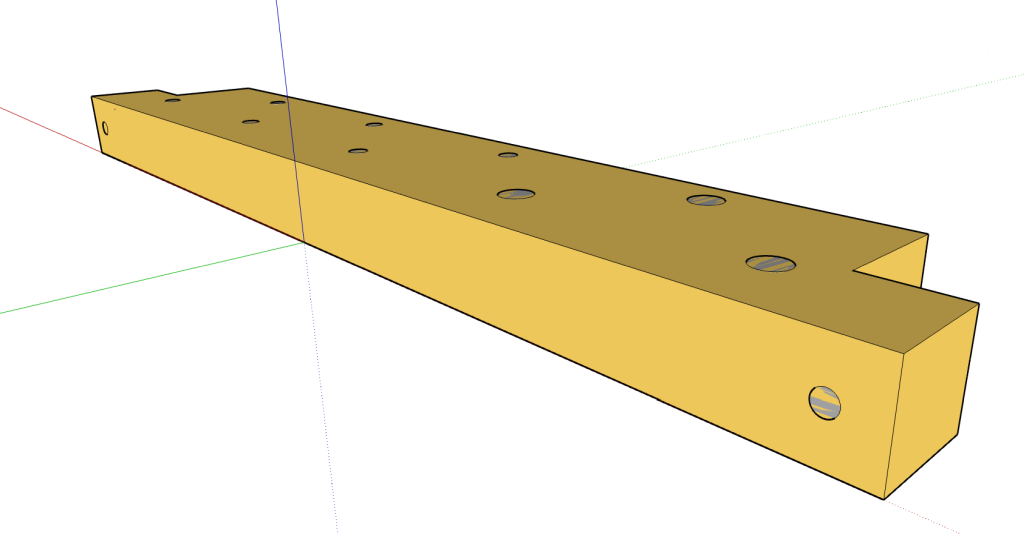

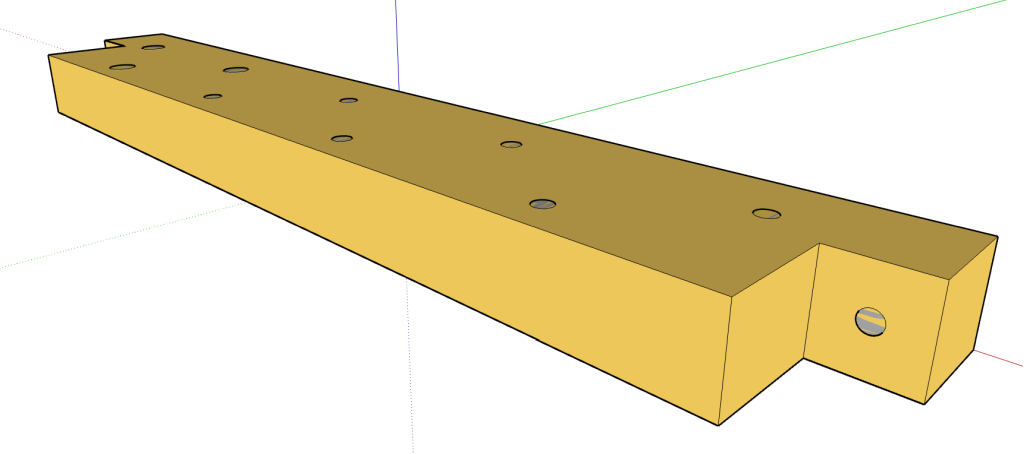

Der erste Schritt ist die Auswahl des Holzes. Schlussendlich könnt ihr hier beinahe nehmen was ihr wollt. Ich hatte noch ein Brett rumliegen, welches 40cm lang und 13,2cm breit war. Dieses Brett ist rund 3,5cm hoch. Das Brett habe ich halbiert, so dass ich auf eine Haltertiefe von 6,5cm komme. Insgesamt haben sich diese Maße als sehr passend ergeben.

Folgende Richtwerte kann ich euch geben:

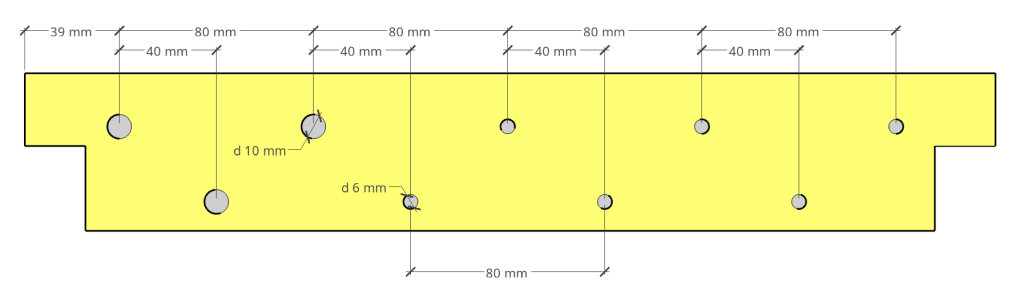

- Breite: Mein Bohrerhalter ist 40cm breit. Pro Seite müsst ihr 2,5cm abziehen für die Halterung. Dadurch ergibt sich eine nutzbare Breite von 35cm. Mit dem Lochabstand aus den technischen Zeichnungen und der Anzahl der Sonderbohrer, die ihr besitzt, könnt ihr bestimmen, wie breit euer Brett sein muss.

- Tiefe: Hier habe ich 6,5cm gewählt. Dies passt relativ gut. Man könnte den Halter auch 2-3 cm tiefer machen und dann die Löcher weiter von der Wand wegziehen. Das ermöglicht euch, den Platz hinter den Bohrern durch andere hängende Werkzeuge zu nutzen. Als Tiefe solltet ihr somit etwas zwischen 6 und 10cm wählen.

- Höhe: Hier seid ihr relativ frei. Mein Brett hat 3,5cm. Das hat den Vorteil, dass man die Lochtiefe für die Bohrer nicht exakt ausmessen muss und diese dennoch stabil und weitestgehend senkrecht im Bohrerhalter sitzen. Ich denke hier ist alles zwischen 2-6cm möglich. Geringere Höhen lassen den Halter filigraner wirken, größere Höhen erlauben euch etwas weniger genau arbeiten zu müssen bzw. die Löcher tiefer zu bohren.

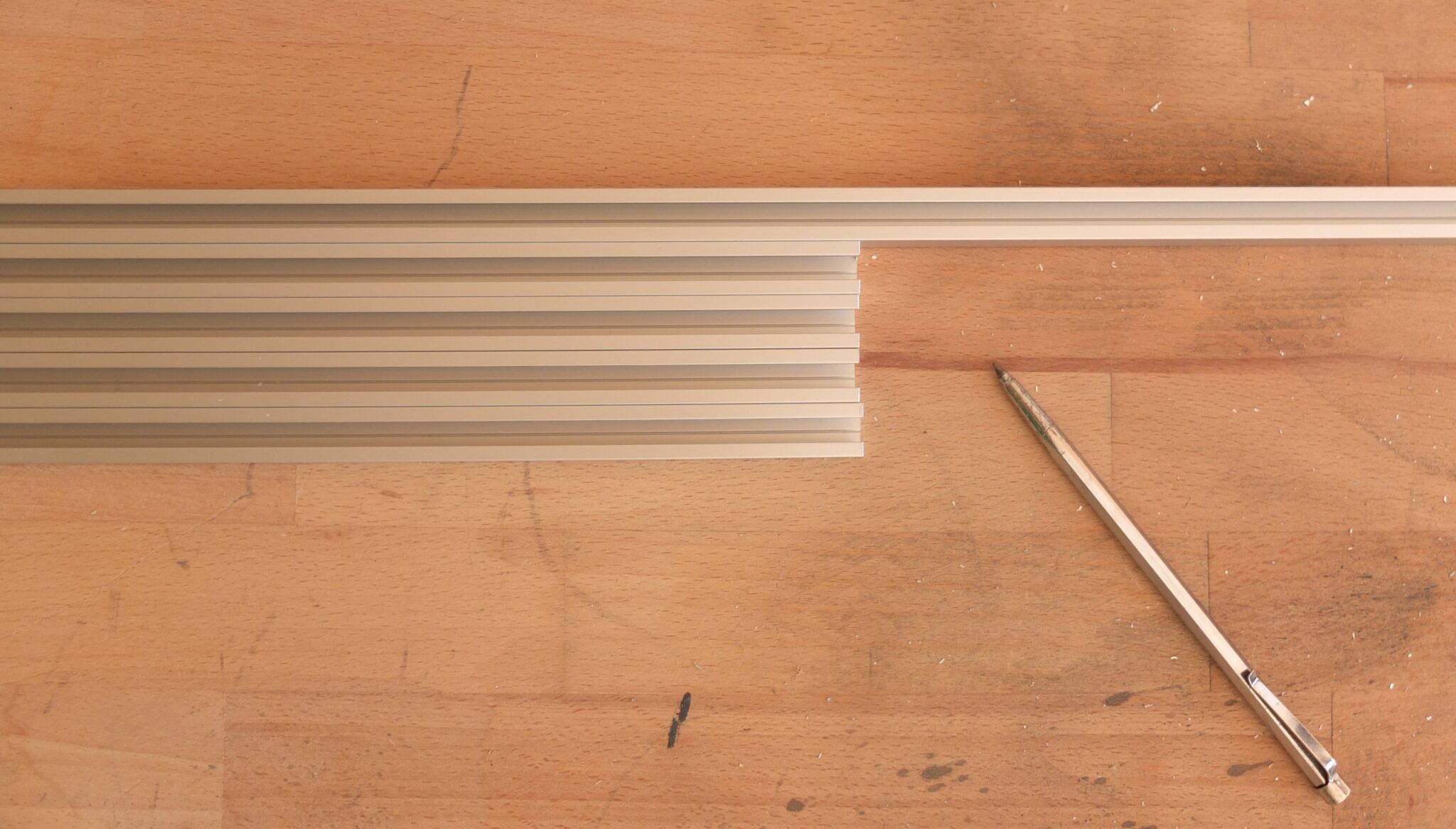

Vorbereitende Arbeiten

Zunächst müsst ihr, falls nötig, das Brett auf seine finalen Außenmaße zuschneiden. In meinem Fall waren das die 40cm Länge und die 6,5cm Tiefe. Am besten geht das mit der Tischkreissäge* und der Kappsäge*.

In diesem Beitrag zeige ich euch, wie man die DeWALT DWE7492* um einen Frästisch erweitert. Dieser Beitrag erweitert die Metabo KGS 254M* um einen Sanftanlauf.

Wenn das Brett rau ist oder nur gehobelt ist, solltet ihr einmal mit dem Exzenterschleifer* darüber schleifen. Je nachdem wie rau das Brett war, fang ihr mit gröberen Schleifscheiben* (z.B. 80er Körnung) an und schaut, dass ihr bei z.B. 180er – 200er Körnung endet.

Die optionalen Vorarbeiten sind somit erledigt. Solltet ihr natürlich ein passenden geschliffenes Brett zur Hand haben, fallen obige Punkte weg.

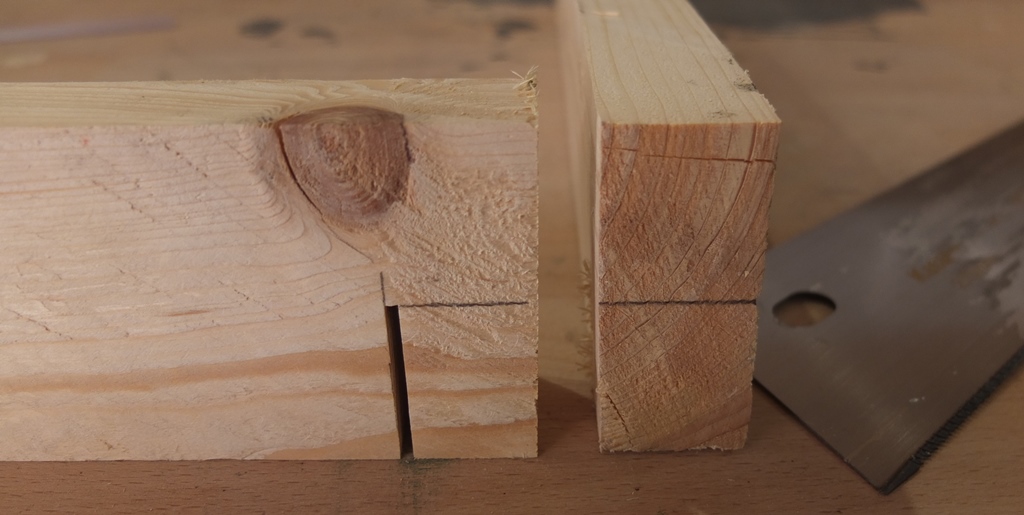

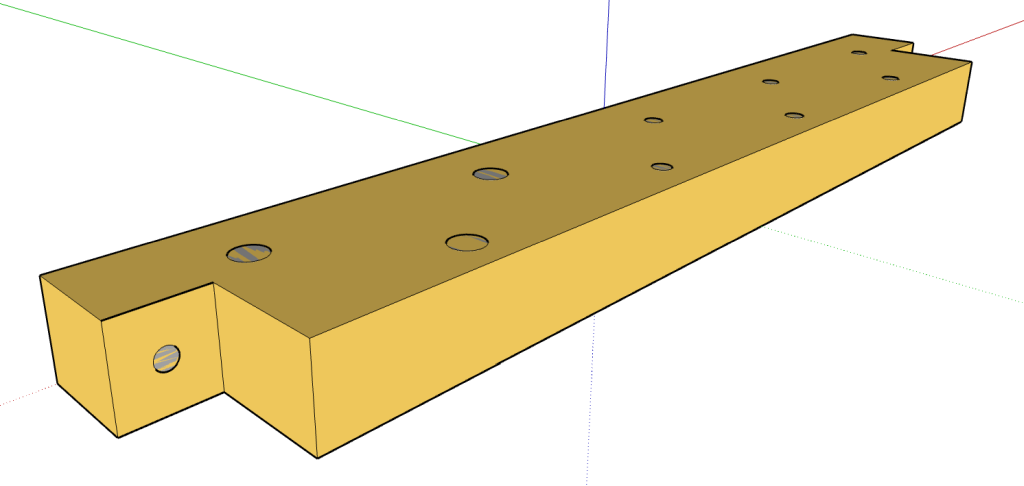

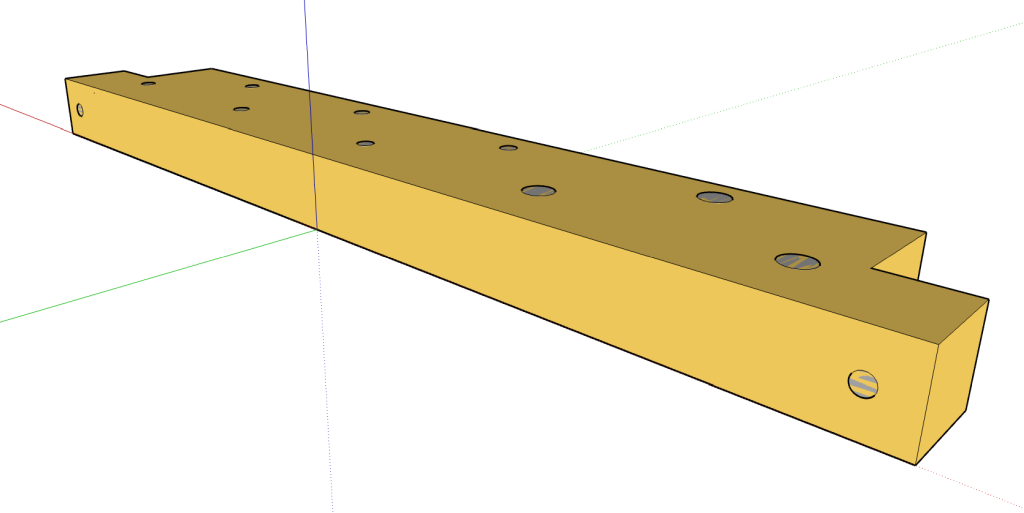

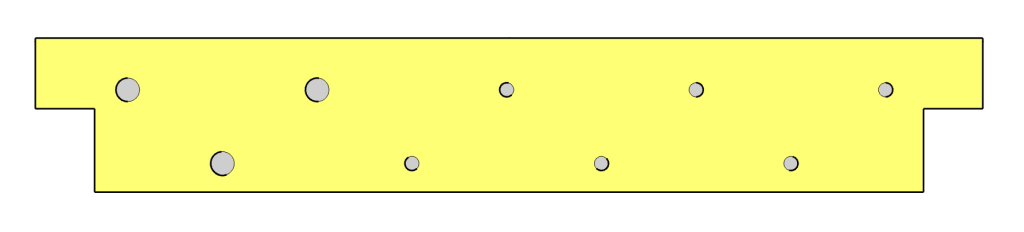

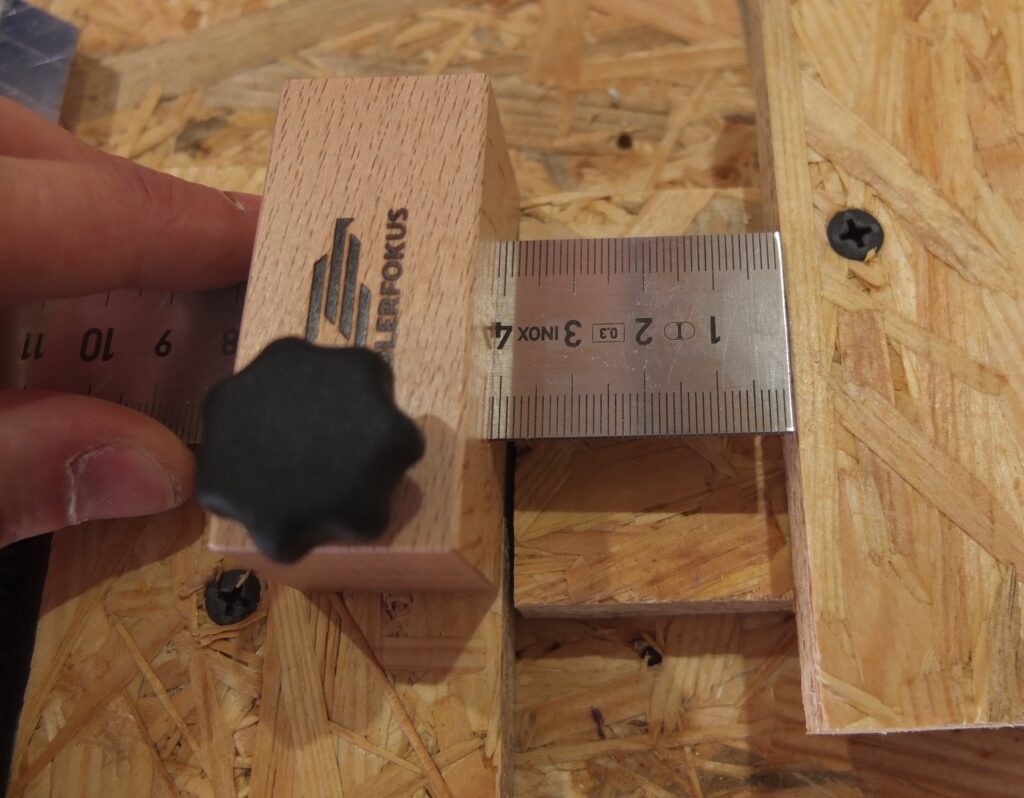

Ausschnitt zum Befestigen der Bohrerhalterung

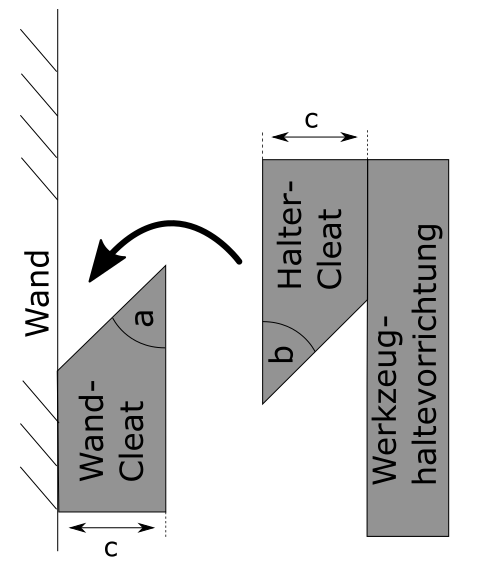

Aufgrund der in diesem Beitrag beschriebenen Werkzeughalter, habe ich mich dazu entschieden, dem Bohrerhalter mit 30mm breiten Schenkeln auszustatten, an welchen der Bohrerhalter an der Profilschienen Werkzeugwand mittels den Werkzeughaltern festgeschraubt wird. Zeichnet euch dazu mit dem Streichmaß* einen 25mm breiten und 35mm tiefen Ausschnitt je Seite an und sägt diesen mit Hilfe der Kappsäge* und der Japansäge* aus.

Auf den eben ausgeschnittenen Schenkeln müsst ihr die Mitte anzeichnen. Am einfachsten geht das, wenn ihr die gegenüberliegenden Ecken z.B. mit dem Streichmaß* verbindet. Der Schnittpunkt ist der Mittelpunkt. Bohrt mit der Tischbohrmaschine* oder Bohrständer* und dem 6er Holzbohrer aus dem Holzbohrerset* je Seite ein Loch. Wichtig ist, dass ihr die Aufstecksenker entfernt um nicht versehentlich das Loch anzusenken.

Die Grundstruktur des Halters ist somit fertig. Als nächstes geht es an die Löcher für die Bohrer.

Löcher für die Bohrer

Allgemeine Infos zu den Löchern für die Bohrer

Vermutlich habt ihr nicht die gleichen Bohrer (Anzahl, Durchmesser, Art, etc.) wie ich. Daher wird der Bohrerhalter zwangsläufig etwas anders aussehen als bei mir. Das macht aber nichts. Ihr müsst nur darauf achten, dass ihr genug Luft zwischen den Bohrern habt, damit sie sich nicht berühren und ihr die einzelnen Bohrer gut heraus bekommt. Gleichzeitig sollte der Abstand nicht zu groß sein, da ihr sonst relativ viel Platz benötigt.

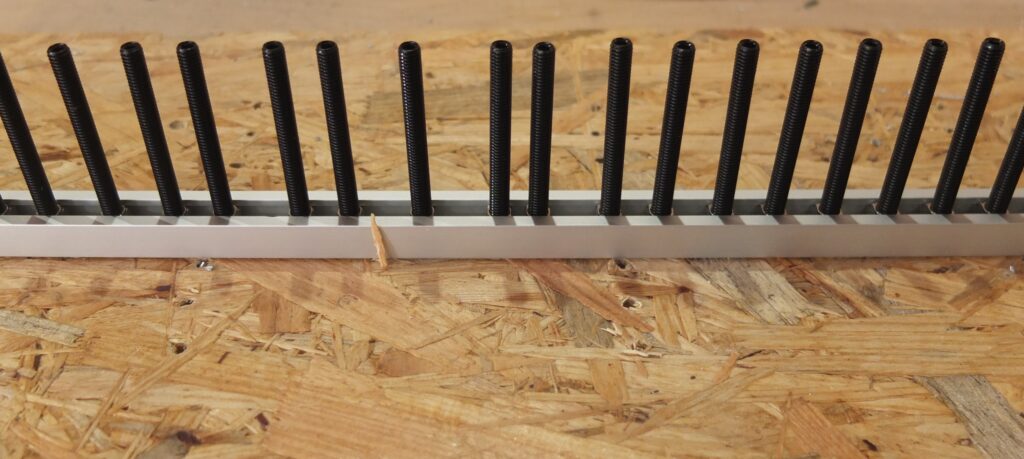

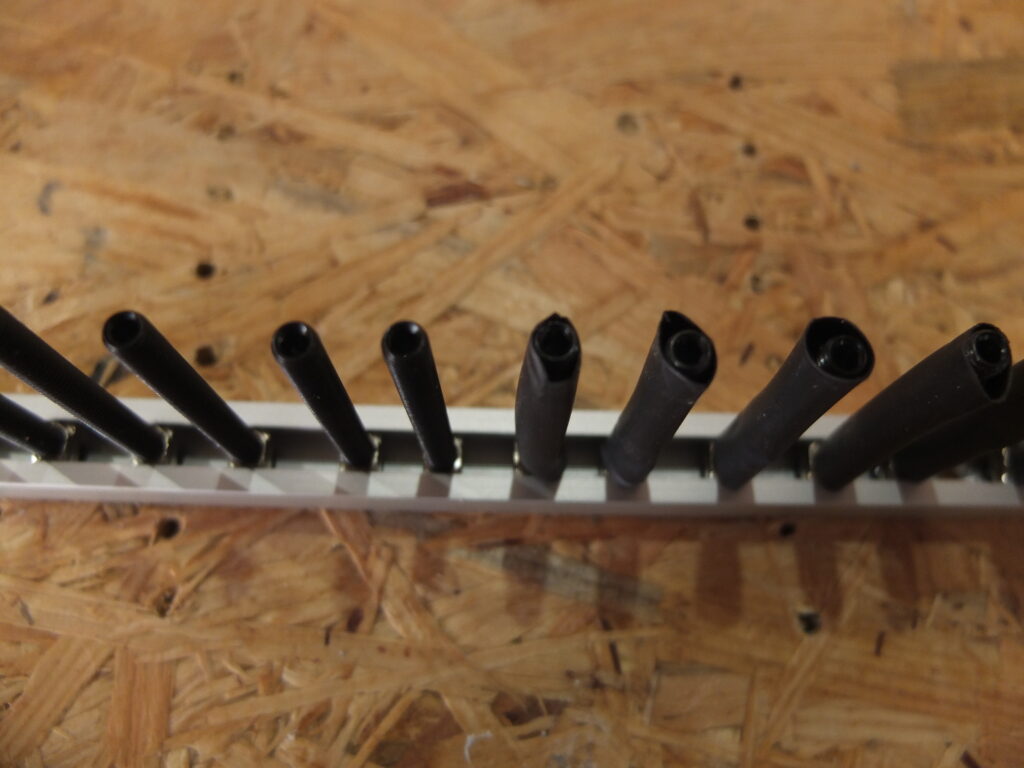

Ich habe den Bohrerhalter so konzipiert, dass die Bohrer meist mit dem Ende, als dem Teil, der in die Bohrmaschine kommt, in dem Bohrerhalter stecken. Als gute Größe für das jeweilige Bohrloch im Bohrerhalter hat sich der Schaftdurchmessers des jeweiligen Bohrers +0,5mm ergeben. Dadurch stehen die Bohrer ausreichend senkrecht und haben dennoch genug Luft damit man sie gut hinein bekommt.

Wichtig ist ebenfalls, dass ihr die Löcher ansenkt. Dadurch „rutscht“ der Bohrer ins Loch und bleibt nicht an der Kante hängen.

Lochpositionen anzeichnen

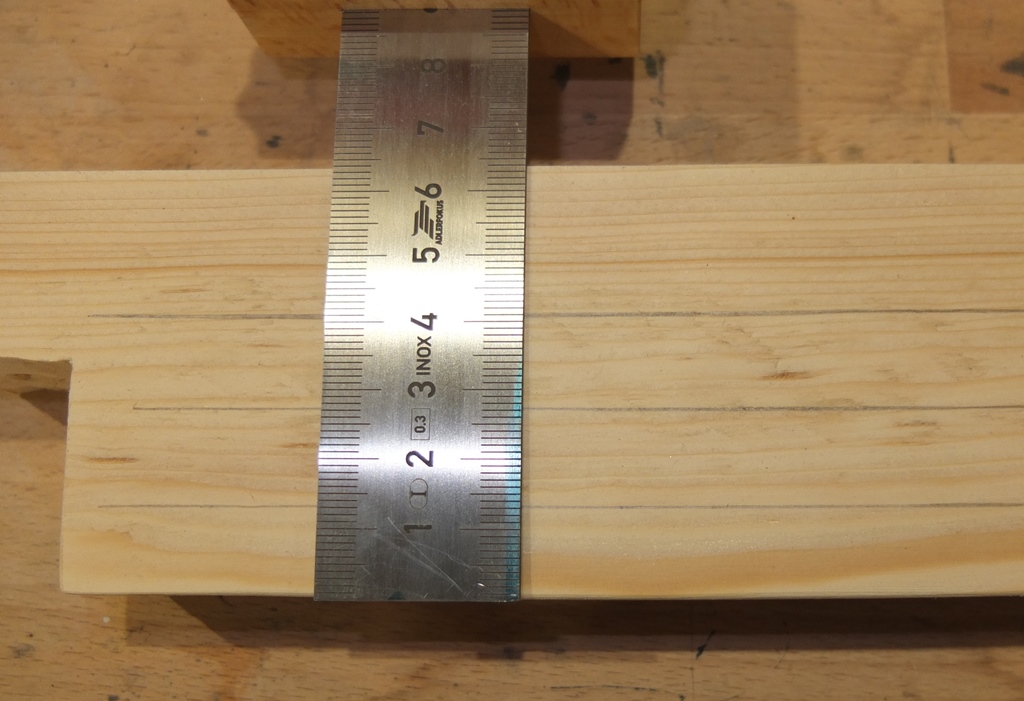

Zunächst zeichnet ihr drei Striche auf der 6,5cm breiten Seite entlang der 40cm an. In folgenden Abständen von der vorderen Kante, der ca. 34cm langen Seite, gemessen:

- 1,3cm

- 2,7cm

- 4,1cm

Nehmt dazu am besten einen Bleistift und das Streichmaß*.

Als nächstes macht ihr jeden Zentimeter eine Markierung auf der hinteren Linie. Bei mir hat das für die meisten Bohrer, außer den Stufenbohrer und den Holzbohrer mit Kegelsenker gereicht. Das Anzeichnen geht sowohl mit dem Streichmaß*, dem Anschlagwinkel* oder einem normalen Metermaß.

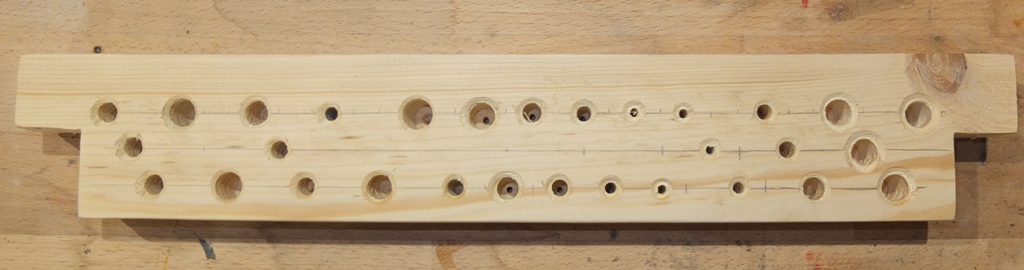

Bohrerlöcher in den Bohrerhalter bohren

Jetzt müsst ihr euch die ersten Bohrer überlegen, für die ihr Löcher bohren wollt. Ich habe den Bohrerhalter von einer Seite zur anderen befüllt. Die Löcher sind dabei immer schräg von hinten nach vorne aufgetragen bzw. gebohrt. Wenn die Bohrer recht schmal sind, könnt ihr auf allen drei Linien die entsprechenden Löcher anzeichnen, ansonsten nur auf der Vorderen und der Hinteren.

Nehmt dazu den Anschlagwinkel* und übertragt die entsprechenden Markierungen von der hintersten Linie auf die entsprechende Linie.

Jetzt geht es ans Bohren. Nehmt am besten einen Bohrständer* oder die Tischbohrmaschine*. Wie hier bereits beschrieben empfehle ich euch, die Bohrlöcher 0,5mm größer zu bohren, als das Teil, was ihr später in den Bohrerhalter steckt. Leider habe ich nur Holzbohrer* mit ganzzahligen Durchmessermaßen. Daher bin ich zuerst mit dem nächst kleineren Holzbohrer* (z.B. 5er Holzbohrer* bei Lochmaß 5,5mm) ran, um das Loch präzise setzen zu können. Danach bin ich mit dem Metallbohrer in der richtigen Größe hinterher um das finale Maß zu erreichen. Nachdem ihr das finale Maß erreicht habt, geht ihr gleich mit dem vorherigen Holzbohrer aber mit Aufstecksenker* hinterher und senkt das Loch an. Seid dabei nicht zu knausrig 😉

Wichtig anzumerken ist, dass die Bohrtiefe vorab bewusst gewählt werden sollte. Habt ihr einen „normalen“ Bohrer, der parallelflankig verläuft, dürft ihr das Loch nicht durchbohren. Hat der Bohrer einen breiteren Kopf, wie es z.B. Kegelsenker* haben, könnt ihr euch vorher überlegen, ob ihr durchbohren wollt oder nicht. Zum Herausnehmen der Bohrer ist es einfacher, wenn ihr nicht durch bohrt und der breitere Kopf aus dem Bohrerhalter herausschaut.

Entlüftungslöcher

Wenn ihr das linke Bild unten betrachtet, seht ihr in den größeren Löchern, dass unten ein kleines Loch drin ist. Das habe ich bei allen Löchern gemacht, bei denen der Boden unten breit genug war. Die Idee ist, dass darüber zusätzlich nochmal Luft entweichen/hineinkommen kann, wenn man den Bohrer hinein steckt/entnimmt um ein Unterdruck/Überdruck zu vermeiden. Ich habe dazu einen 3er Holzbohrer* verwendet. Allerdings nur, wenn das Bohrloch >5mm war.

Zum Schluss schleift ihr die Oberseite nochmal mit dem Exzenterschleifer* und Schleifscheiben* mit einer Körnung zwischen 180 – 200 ab, um die Bleistiftmarkierungen zu entfernen und alles schön glatt zu bekommen.

Bohrerhalter montieren und befüllen

Der Bohrerhalter ist soweit fertig und bereit für die Montage an der Profilschienenwerkzeugwand. Nehmt dazu die zwei Halter der Profilschienenwerkzeugwand ohne Schrumpfschlauch und schraubt diese provisorisch fest. Steckt jetzt den Bohrerhalter darüber. Jetzt könnt ihr die zwei Halter festziehen. Als letztes nehmt ihr euch zwei M5 Muttern mit passenden Unterlagscheiben und schraubt diese auf die zwei Halter, damit der Bohrerhalter nicht herunterfallen kann.

Zum Schluss kommt der schönste Teil, sozusagen der Lohn für die Arbeit. Ihr könnt euren Bohrerhalter befüllen.

Über ein kurzes Feedback, wie euch der Beitrag gefällt freuen wir uns. Außerdem sind wir über Kritik, Verbesserungsvorschläge, etc. froh und probieren diese so gut als möglich umzusetzen.